Das Problem und aktueller Stand der Technik

Pneumatische und hydraulische Zylinder sind seit geraumer Zeit im Anlagenbau Stand der Technik, um lineare Bewegungen mit hoher Geschwindigkeit oder großen Kräften zu realisieren. Jedoch bereiten elektrische Antriebstechnologien den druckluft- und ölabhängigen Systemen seit einigen Jahren vermehrt Konkurrenz.

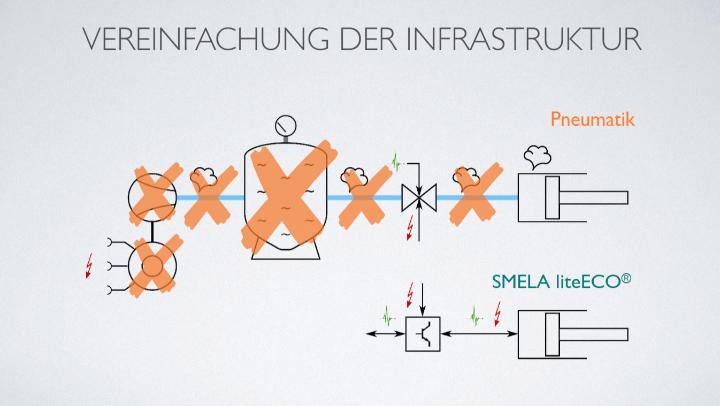

Insbesondere die elektromechanischen Antriebe sind den medienbehafteten Vorgängern in puncto Umweltfreundlichkeit, Handhabung und Energieeinsparung weit überlegen. Ein großer Vorteil elektromechanischer Aktuatoren ist ihre einfache Integration in den Anlagen sowie der geräuscharme Betrieb. Sie benötigen keine komplexe Infrastruktur, bestehend aus Kompressoren, Schläuchen und Ventilen. Dies reduziert ebenso massiv den Einsatz von Verschleißteilen und bringt einen deutlich geringeren Wartungs- und Platzaufwand mit sich. Kontaminationen mit Öl sind ausgeschlossen. Darüber hinaus ermöglichen elektromechanische Aktuatoren technologiebedingt eine hohe Positionierbarkeit und lassen sich über zentrale oder dezentrale Antriebsregler sehr einfach parametrieren und regeln. Das Kraft-, Hub- und Geschwindigkeitsspektrum ist anwendungsabhängig konfigurierbar.

Die niedrigeren Beschaffungskosten einzelner pneumatischer und hydraulischer Zylinder haben in der Vergangenheit oft dazu geführt, dass elektromechanische Aktuatoren nicht berücksichtigt wurden. Betrachtet man die anfallenden Kosten jedoch über die gesamte Nutzungsdauer, ist unschwer zu erkennen, dass eine elektromechanische Lösung die Anschaffungskosten durch die hohen Energie- und Wartungskosteneinsparungen von mehr als 75% schnell übersteigt. Kann bei einer Anlage komplett auf die pneumatische oder hydraulische Infrastruktur verzichten werden, amortisieren sich die Kosten in der Regel schon vor der ersten Betriebsstunde.

Dennoch haben die bisherigen elektrischen Aktuatoren ein Manko hinsichtlich Bauraum: Sie nutzen eine serielle Verschaltung von elektrischen und mechanischen Standardkomponenten. Dies erfordert einen erheblichen Bauraum in den Anlagen. Lineardirektmotoren, welche auf eine Mechanik verzichten und die Kraft rein elektromagnetisch aufbringen, benötigen hingegen eine große elektromagnetische Interaktionsfläche und dadurch ebenfalls ein Vielfaches an Bauraum.

Die SMELA Lösung

Die SMELA liteECO® Linearaktuatoren stellen ein ganzheitlich optimiertes mechatronisches System, bestehend aus einer elektrischen Maschine, der Mechanik und integrierter Sensorik dar. Die teleskopierbare Anordnung der zueinander koaxial liegenden mechanischen und elektrischen Komponenten erlaubt eine Verschachtelung des Stößels im Aktuator ohne Abstriche von Motorleistung und Kraft. Somit wird ein sehr günstiges Verhältnis des Verfahrweges zur Gesamtlänge bewirkt. Sämtliche Komponenten des Systems sind optimiert und aufeinander abgestimmt. Dies ermöglicht den Bau von Aktuatoren, welche bis zu 85 % kompakter als bisherige elektrische Alternativen sind und zudem mehr als 75 % der Energie- und Wartungskosten gegenüber Pneumatik einsparen können.

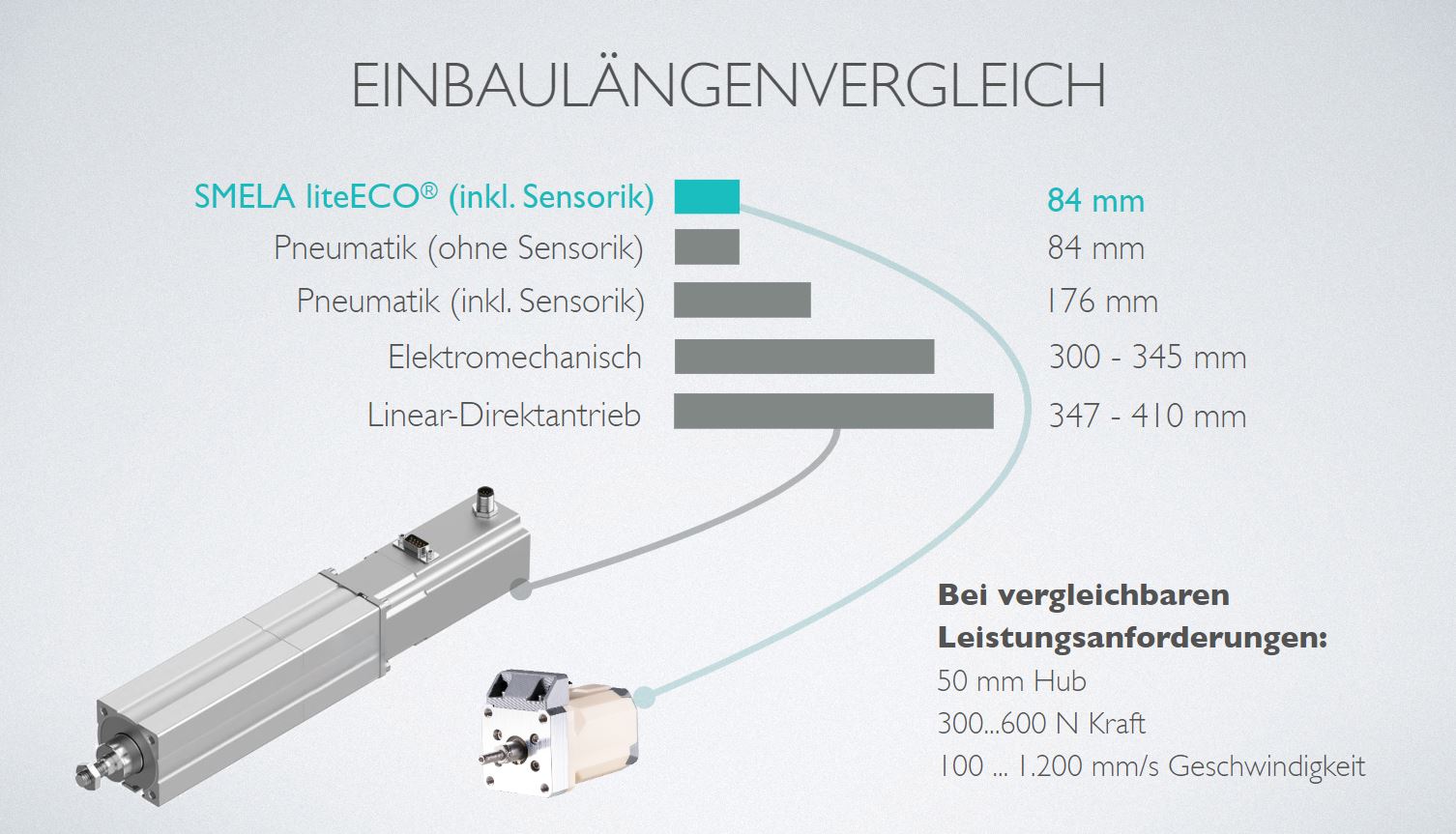

Das bedeutendste Alleinstellungsmerkmal gegenüber Konkurrenzlösungen ist daher die geringe Einbaulänge bei einem definierten Hub- bzw. Verfahrweg des Stößels. Vergleicht man die Einbaulängen für einen Hub von 50 mm und einer Kraft von min. 300 Newton, wird ersichtlich, dass die liteECO® Aktuatoren bis zu fünffach kompakter als die Vergleichstechnologien sind. Dadurch sind sie überall dort vorteilhaft einsetzbar, wo hohe Kraft erforderlich, aber wenig Bauraum vorhanden ist: unter anderem in mobilen Anwendungen, Robotern oder auch Kompaktautomaten. Sowohl als Retrofit-Ersatz für bestehende Anlagen, als auch für alle neu geplanten Anlagen.

Vergleich der Einbaulängen konkurrierender Antriebstechnologien mit dem SMELA liteECO®

Der unkonventionelle Ansatz bildet jedoch nicht nur die Grundlage zum Bau der kompaktesten, sondern auch zum Bau einer sehr nachhaltigen Pneumatik-Alternative, denn die liteECO® Aktuatoren leisten im Dauerbelastungstest, Zykluszahlen ähnlich der Pneumatikzylinder (> 10 Mio. Doppelhübe). Ein bei hoher Belastung entstehender Verschleiß der Mechanik kann durch die Regelung kompensiert werden. Darüber hinaus ist es möglich, die Mechanik über ein Refurbishment sehr einfach und kostengünstig auszutauschen und dem Produkt damit zu mehreren Lebenszyklen zu verhelfen. Das patentierte nachhaltige Produktdesign schont folglich nicht nur wertvolle Ressourcen, sondern reduziert vermeidbaren Industrieschrott.

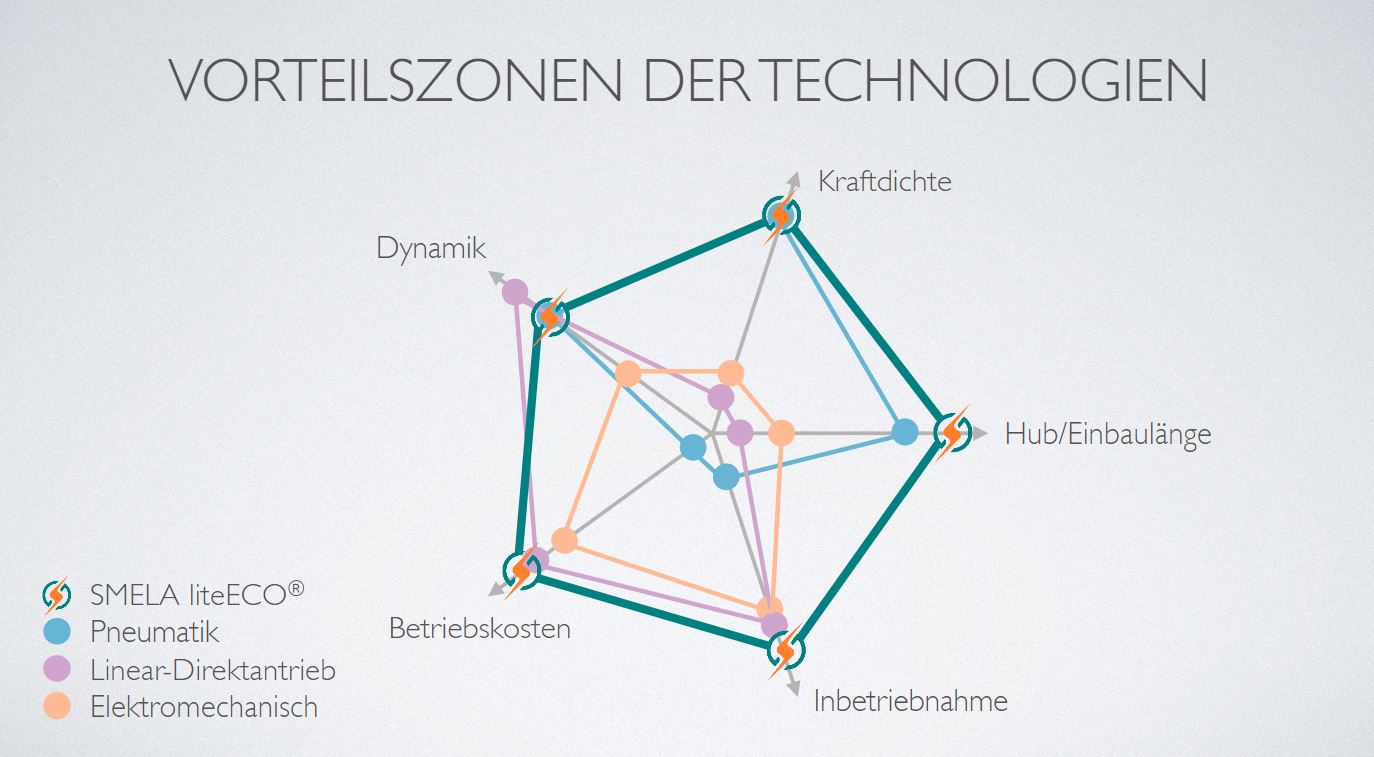

Netzdiagramm: Vergleich konkurrierender Antriebstechnologien

Im Netzdiagramm sind qualitative Kennwerte konkurrierender Antriebstechnologien dargestellt. Die resultierenden Flächen verdeutlichen die Komfortzonen der bisherigen Technologien. Die liteECO® Linearaktuatoren vereinen erstmalig die Vorteile aus pneumatischen und elektrischen Antrieben in einem Aktuator. Damit bedienen sie verschiedenste Anforderungen in einem Antrieb. Der sich daraus ergebende Nutzen für Anlagenbauer und Betreiber liegt im Besonderen in:

- der kompakten Bauweise und Einsparung von Bauraum

- dem medienfreien Betrieb (keine Druckluft) und einem Einkabel-Anschluss

- dem glatten, abgedichteten Stößel (Pharma- und Lebensmittelbereich)

- einer direkten Austauschmöglichkeit der vorhandenen pneumatischen Kurzhubzylinder durch Anlehnung an ISO15552 (Plug- and Play-Ersatz)

Weitere Vorteile für Anlagenbauer:

- einfache und zeitsparende Inbetriebnahme

- flexible Konfigurierbarkeit und inhärente Regelbarkeit von Bewegungsprofilen ohne die Installation zusätzlicher Messsysteme

Weitere Vorteile für Anlagenbetreiber:

- 75 % Einsparung von Betriebskosten

- Gewinnung von Betriebsdaten zur Systemüberwachung (Condition Monitoring)

- Refurbishment-Service mit günstigen Folgekosten